In der Werkzeugeinstellung ist ZOLLER der ideale Partner

Dies ist eine detaillierte Analyse der Einführung des Werkzeugeinstellgeräts »smile« von ZOLLER bei Five Straight, einem Unternehmen mit Sitz in Kanzakigun in der Präfektur Hyogo in Japan. Das Ziel des Unternehmens ist es, hochpräzise Teile in der Fertigungsindustrie effizient herzustellen.

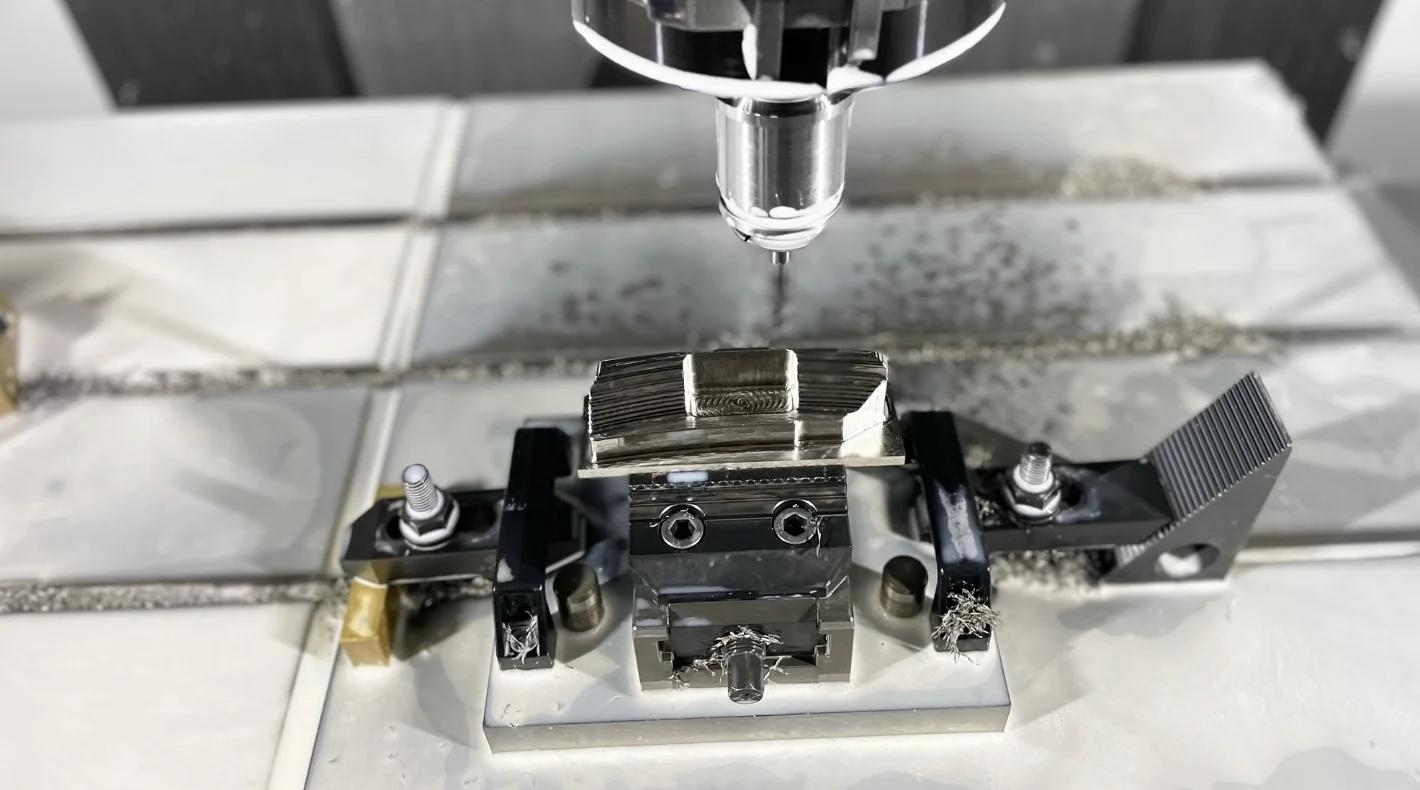

Um eine High- Mix-Medium-Volume-Produktion (mehrere Branchen, mehrere Materialien) mit einer geringen Anzahl von Mitarbeitern durchführen zu können, ist das Unternehmen stets bemüht, alle Prozesse zu rationalisieren und zu optimieren. Zu den spezifischen Herausforderungen in der Werkstatt gehörten Maßfehler und Verschleiß der Werkzeuge sowie unsachgemäße Einrichtungsverfahren, die direkt zu schlechter Qualität und Ineffizienz führten. Um diese Probleme zu lösen, wurde bei Five Straight das ZOLLER-Werkzeugeinstellgerät »smile« eingeführt.

Zurück zur Übersicht

Zurück zur Übersicht