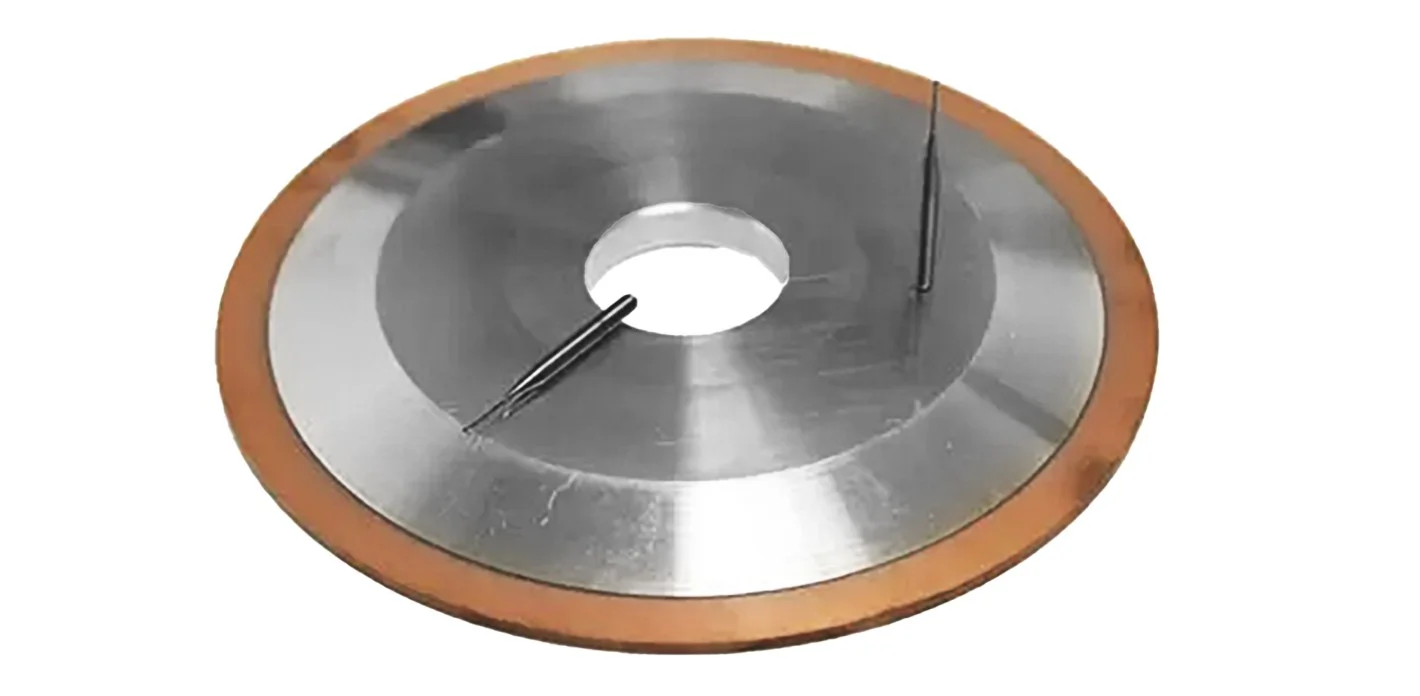

Einer unserer Kunden mit Sitz in der japanischen Region Kansai hatte während des Einrichtungsprozesses für die Präzisionswerkzeugfertigung erhebliche Zeitverluste zu verzeichnen, insbesondere bei Werkzeugen mit kleinem Durchmesser von D 0,6 mm oder weniger. Für den Kunden bestand das Hauptproblem in häufigen „Luftschnitten“ in der Schleifscheibe.

Spezifisches Problem

Der Kunde hatte somit ein spezifisches Problem zu lösen. Die Schleifscheibe kam während des ersten Werkzeugschleifprogramms nicht mit dem Werkstück in Kontakt, so dass vier bis fünf Anpassungen erforderlich waren, bevor der Kontakt hergestellt werden konnte. Jede Anpassung dauerte etwa 15 Minuten, was zu einer Gesamteinrichtezeit von 1,5 Stunden pro Werkzeugwechsel führte.

Enormer Zeitverlust

Dieser hohe Zeitaufwand geht natürlich mit höheren Kosten einher: Bei einem durchschnittlichen Stundensatz von 100 Euro pro Stunde bedeutet dies eine erhebliche Kostenbelastung, da wir von 150 Werkzeugwechseln pro Monat an 10 Werkzeug schleifmaschinen sprechen.

ZOLLER Solutions

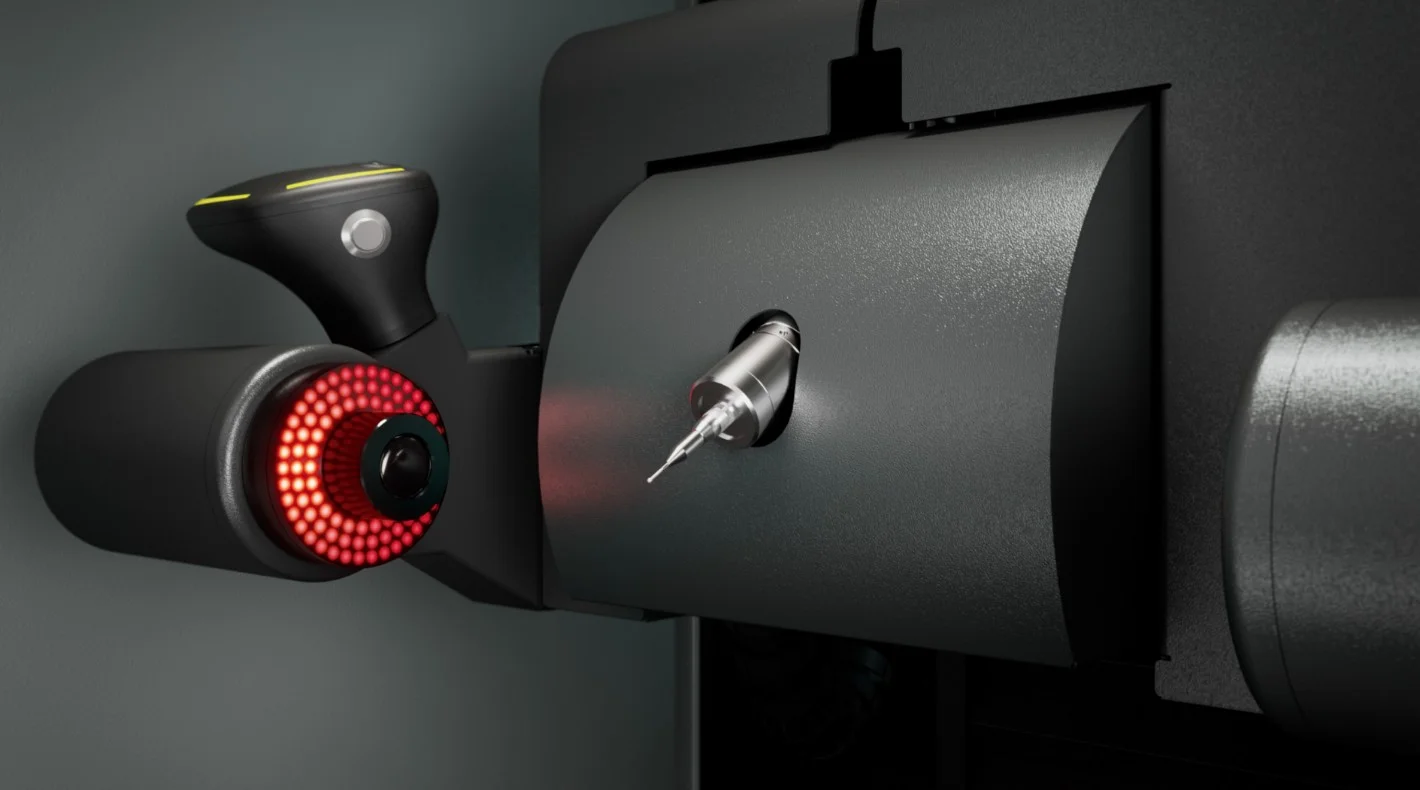

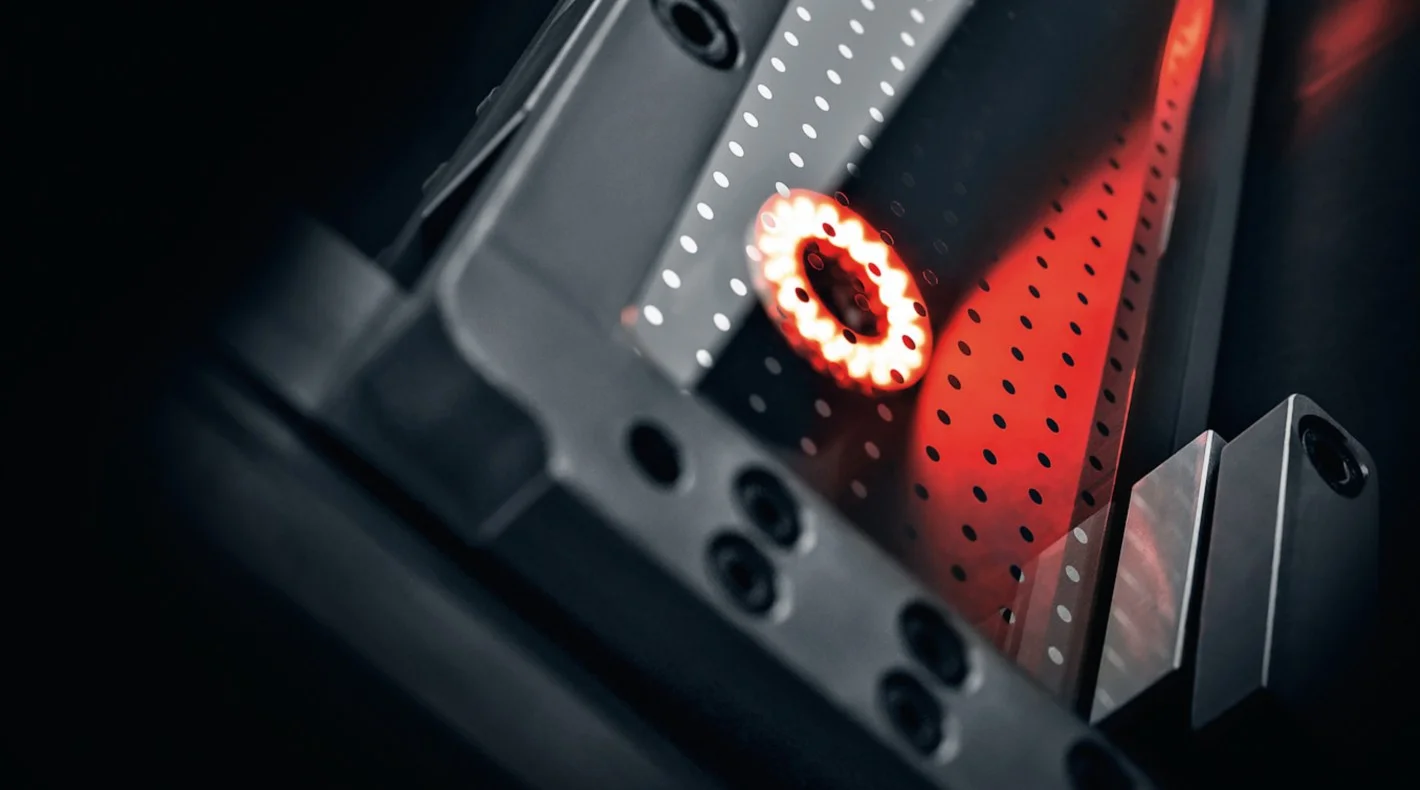

Um diese Herausforderungen zu bewältigen, wurde die Präzisions-Messmaschine »genius« von ZOLLER eingeführt. Mit dem »genius« wurden nicht nur Schneidwerkzeuge, sondern auch die in der Werkzeugschleifmaschine verwendeten Schleifscheiben präzise vermessen, wodurch ein externer Einrichtprozess implementiert wurde.

Viele Verbesserungen

Die Einführung des ZOLLER »genius« brachte dem Kunden insgesamt bemerkenswerte Vorteile. Zunächst konnten durch die präzise Messung der Schleifscheibenformen und -abmessungen Luftschnitte bei den Schleifscheiben eliminiert werden. Dies bedeutete eine erhebliche Verkürzung der Rüstzeit: Der Wegfall der Luftschnitte führte zu einer Verkürzung der Rüstzeit um eine Stunde pro Werkzeugwechsel. Insgesamt bedeutet dies: Die aktuelle Rüstzeit beträgt 0,5 Stunden – im Vergleich zu vorher etwa 1,5 Stunden! Tatsächlich sind damit enorme Kosteneinsparungen zu verzeichnen. Die ZOLLERLösung führte zu einer monatlichen Kosteneinsparung von ca. 15.000 Euro, basierend auf entsprechenden Hochrechnungen.

Ergebnis: Kosteneffizienz mit ZOLLER »genius«

Die Einführung der hochpräzisen Universal- Messmaschine »genius« hat wesentlich dazu beigetragen, die Rüstzeiten und -kosten in der Präzisionswerkzeugfertigung bei unserem Kunden in der Region Kansai zu reduzieren. Die hochpräzisen Messfunktionen des ZOLLER »genius« haben die Luftschnitte der Schleifscheibe eliminiert, was zu einer höheren Effizienz im Fertigungsprozess führte. Als Ausblick in die Zukunft plant das Unternehmen, die »genius«-Messtechnik von ZOLLER weiterhin zu nutzen, um die Produktivität noch weiter zu steigern und eine gleichbleibende Qualität in den Fertigungsprozessen zu gewährleisten.

Zurück zur Übersicht

Zurück zur Übersicht